Superfici metalliche: trattamento, resta estetica e qualità visiva

di Redazione

25/06/2025

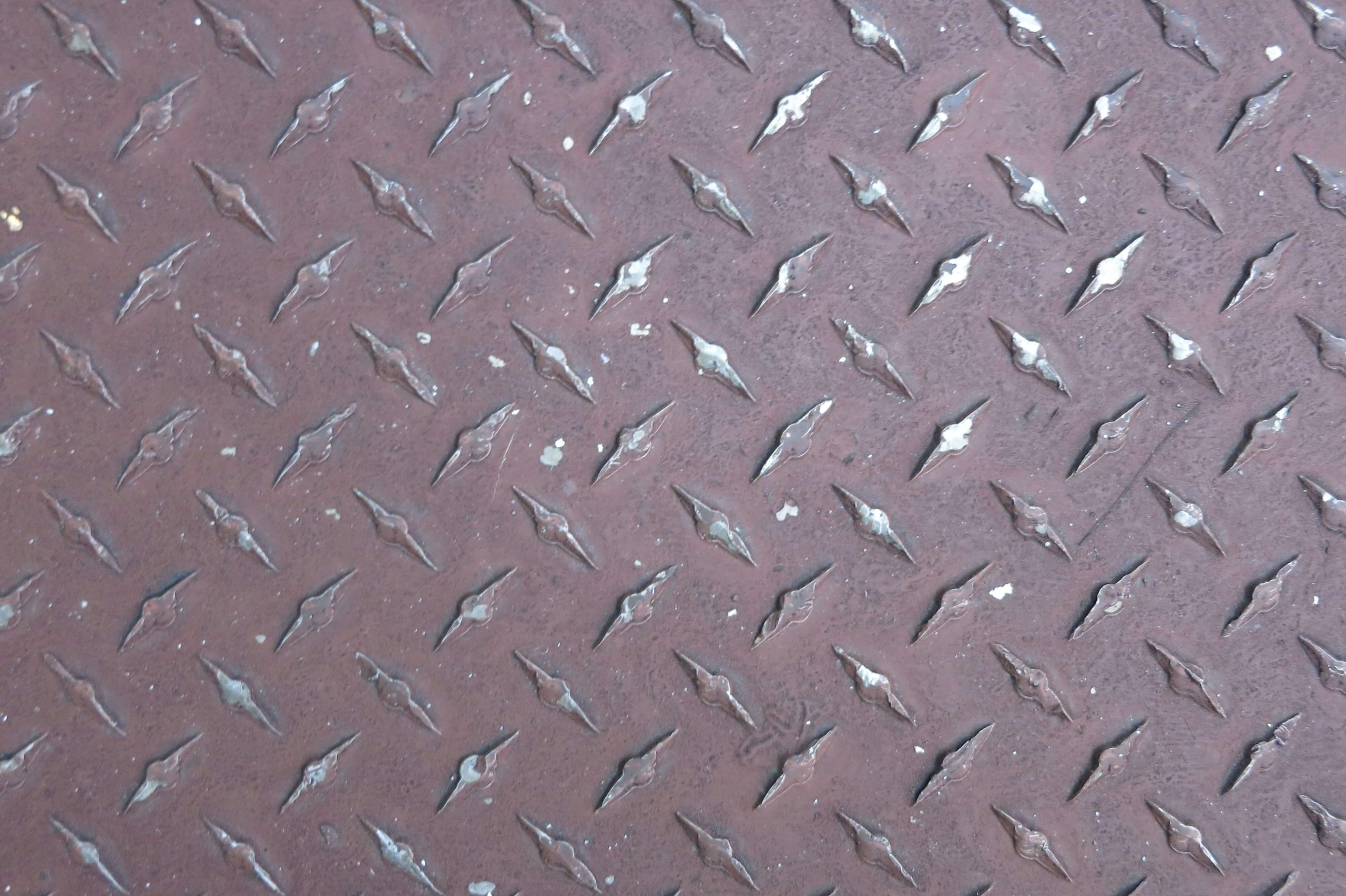

Le superfici metalliche, presenti dall’arredo domestico alle applicazioni aerospaziali, necessitano di una finitura capace di associare la protezione contro la corrosione e un’estetica gradevole alla vista. Vengono spesso effettuati trattamenti accurati che prolungano la vita del componente, ne facilitano la pulizia e riescono a comunicare qualità già dal primo sguardo.

Per raggiungere questi risultati, è utile conoscere tutte le fasi del processo, dalla preparazione del substrato alla verifica finale, con la messa in atto di tecniche specifiche e parametri controllati con molta attenzione.

Le tecnologie di trattamento: l’importanza degli impianti galvanici

All’interno di un moderno reparto che si occupa di finiture, gli impianti galvanici hanno il compito di depositare strati metallici impercettibili ma determinanti. Per assicurare brillantezza, resistenza a graffi e ossidazione, si utilizzano bagni elettrolitici ricchi di cromo trivalente, nichel senza piombo e leghe di zinco-ferro. Questo consente anche di utilizzare differenti tonalità cromatiche. La scelta del materiale di rivestimento dipende dalla destinazione d’uso: per i componenti per il design si preferiscono finiture lucide; per parti meccaniche destinate ad ambienti particolarmente complessi si punta su strati composti da diversi metalli. Fondamentale risulta il controllo della corrente: densità, polarità e tempo di esposizione definiscono, infatti, caratteristiche come spessore, uniformità e aderenza del film depositato.Preparazione del substrato con pulizia chimica e decapaggio

Prima di applicare qualunque rivestimento, il metallo va liberato da ossidi, oli e particolato. Esistono specifici sgrassanti alcalini a temperatura controllata che sciolgono i lubrificanti dell’officina senza intaccare il substrato. Segue il decapaggio con miscele acide a bassa concentrazione, in grado di eliminare velature di ossido senza intaccare le dimensioni nominali. Una risciacquatura in cascata d’acqua demineralizzata, conclusa con sezione di attivazione leggera a base di sali ammoniacali, rende la superficie reattiva al successivo deposito. Saltare o abbreviare queste fasi, che devono essere necessariamente effettuate da tecnici del settore, comporta porosità visibili e macchie, fattori che compromettono la percezione di qualità del prodotto finale. Quando colori personalizzati o proprietà funzionali supplementari risultano prioritari, può essere scelta la verniciatura elettrostatica a polvere. Con l’impiego di poliesteri epossidici, si generano pellicole omogenee prive di solventi, che incrementano la resistenza agli urti. La scelta tra galvanica o polvere deriva dal bilancio fra costo, produttività e specifiche estetico-funzionali richieste dal cliente finale.Controllo della qualità visiva: parametri e tecniche di ispezione

La bellezza percepita non nasce dal caso: vanno misurati elementi come lucentezza, uniformità cromatica e assenza di difetti puntiformi. Grazie ad apposite camere di luce si possono mettere in evidenza piccole ombre che, se trascurate, si amplificheranno all’occhio del consumatore. Accanto alla linea produttiva, un operatore valuta campioni di riferimento certificati; scostamenti oltre il limite consentito impongono la modifica dei parametri di processo.I fattori che incidono sulla resa estetica

Sono molteplici le variabili che concorrono al risultato finale. Per esempio, la composizione chimica del bagno e la purezza dell’anodo determinano la finezza del grano metallico depositato, influenzando il modo in cui viene riflessa la luce. Il profilo termico di polimerizzazione, se inferiore ai valori indicati, produce opacità inattese; al contrario, un eccesso di calore causa screpolature da stress termico. Perfino l’agitazione del liquido, regolata da pompe a portata costante, distribuisce in modo omogeneo gli ioni metallici, prevenendo bande più scure ai bordi del pezzo. Infine, l’ambiente: valori di umidità elevati durante il raffreddamento possono generare condensa e aloni bianchi, che si evitano, all’interno del processo di trattamento, con tecniche molto particolari che consentono di prevenire problemi di questo tipo. Ad esempio, vengono utilizzati appositi tunnel di aria filtrata a punto di rugiada controllato, molto utili per assicurare un risultato di qualità, con effetti visibili anche sulla finitura e quindi sulla resa estetica del prodotto.Articolo Precedente

Perché sempre più persone scelgono le cucine Stosa

Articolo Successivo

Aria Condizionata e Salute a Torino: Consigli per un Ambiente Fresco e Salubre